Metalización - profundización

El revestimiento en vacío está sustituyendo los métodos de revestimiento tradicionales en muchas áreas de aplicación, como la galvánica. La flexibilidad de esta técnica permite revestir todo tipo de material independientemente de la forma, geometría y dimensiones.

Se obtienen con este proceso objetos tanto técnicos como decorativos mucho más brillantes, perfectamente reflectantes, de aspecto metálico y pueden pintarse de varios colores. Además de la elevada resistencia de las superficies, se obtiene un aspecto decorativo duradero en el tiempo.

Al momento actual, las principales aplicaciones del revestimiento metálico son:

- Faros de vehículos y parábolas para reflectores en general;

- accesorios para puertas y ventanas;

- envases de cosméticos y alimentos;

- enmascaramientos EMI/RFI;

- productos de design y lifestyle;

- vidrio en general, botellas;

- artículos ornamentales y decorativos;

- internos y externos de automóviles;

- piezas de juguetes;

- accesorios de moda y bisutería;

- decoraciones navideñas, botones, marcos, teclas, empuñaduras, placas;

- accesorios varios como perillas, molduras, salpicaderos, manijas (por citar solo algunos...).

Ponemos a disposición de la clientela más de medio siglo de experiencia en el suministro de instalaciones.

¿Qué se entiende por revestimiento metálico?

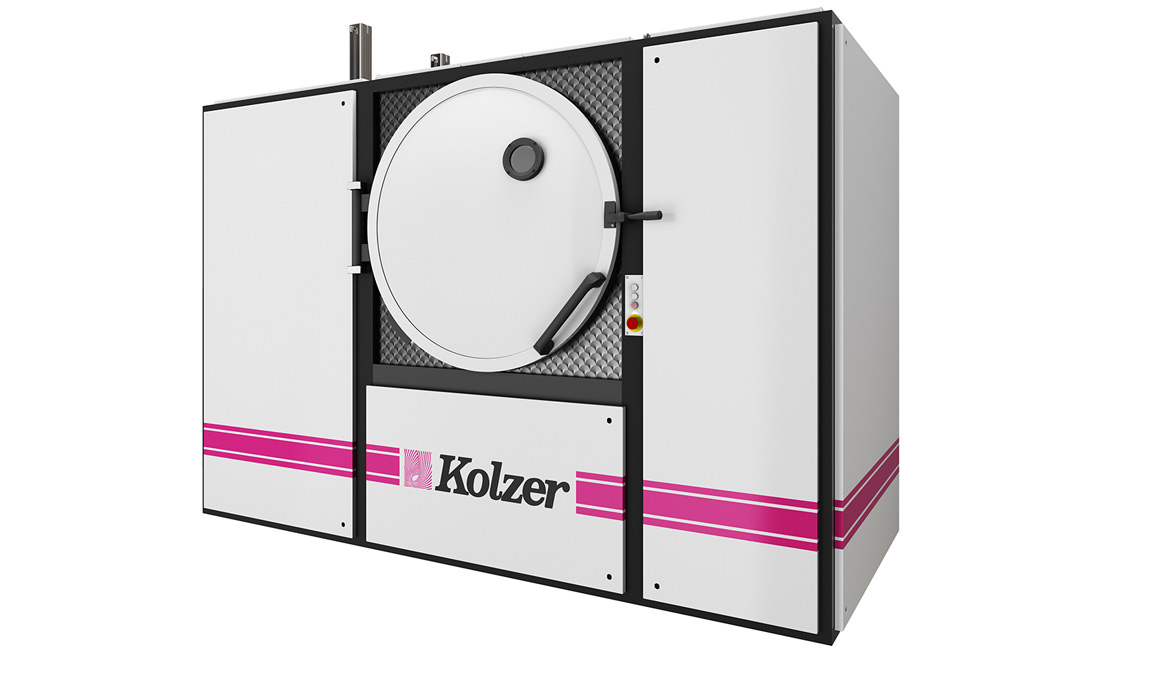

Las instalaciones de revestimiento metálico KOLZER están disponibles en versión horizontal y vertical y son fabricadas utilizando los mejores materiales y componentes disponibles en el mercado mundial. Las dos configuraciones están disponibles con robustas cámaras de proceso de acero de varias dimensiones.

Características y ventajas:

- Proceso ecológico a baja temperatura;

- eficiencia y alta productividad de los sistemas de bombas de vacío;

- interfaz visual sencilla para el operador;

- ciclo de trabajo automatizado;

- software de proceso con más de 60 años de base de datos para guiar el completamiento del proceso en función de la aplicación.

El sistema de carga:

Los materiales a revestir son fijados sobre sistemas portapiezas llamados también “satétiles” que son montados en el sistema de carga/descarga de la instalación, también llamado “planetario”.

Durante el proceso de revestimiento, los satélites giran alrededor de la fuente de evaporación y alrededor de su propio eje para efectuar uniformemente el “revestimiento” incluso de superficies complejas; el vacío asegura además la condición ideal para un revestimiento perfectamente uniforme y compacto.

La fase operativa:

- La fijación de las piezas se efectúa en los satélites y a continuación son montadas en el sistema de carga;

- el ciclo automático comienza después del cierre de la cámara de revestimiento;

- el proceso de revestimiento metálico comienza cuando el vacío alcanza el valor optimal;

- al final del proceso, el sistema regresa la cámara a la presión atmosférica;

- la instalación está lista para proceder al revestimiento de la carga sucesiva, ya preparada en el segundo sistema de carga.

Proceso de revestimiento metálico

Por revestimiento metálico se entiende genéricamente la sublimación y condensación (deposición) en el substrato de una película metálica muy fina en condición de baja presión en el orden de 10-4 torr. La baja presión (vacío) permite a las moléculas de metal moverse de la fuente de evaporación a las superficies a revestir sin encontrar impedimento de aire u otras partículas gaseosas.

La más conocida versión industrial de revestimiento metálico es la que se efectúa por medio de sublimacion y deposición de aluminio en una manufactura.

En materiales plásticos brillantes espejados, la deposición se efectúa directamente, previo pretratamiento de plasma en la cámara de proceso. En todos los otros materiales por lo general es necesaria una preparación con un fondo nivelador, aislante y en condiciones de incrementar la adhesión de las capas sucesivas de metal y acabado transparente.

La mano de fondo cumple tres funciones fundamentales para el mejor resultado del proceso:

- estética;

- aislante;

- interfaz funcional para la adhesión de las capas sucesivas.

El aluminio y los otros metales depositados cumplen funciones propiamente estéticas y funcionales. Se calcula que el 60 por 100 de las aplicaciones de revestimiento metálico son fundamentalmente estéticas, pero crecen rápidamente también las aplicaciones de tipo funcional, con la progresiva mutación de los procesos galvánicos, costosos y sobre todo altamente peligrosos para las necesarias políticas ambientales sostenibles.

Para el revestimiento metálico del sector de faros de vehículos y parábolas de reflectores en general, se han puesto a punto ciclos multiestadio:

- plasma;

- revestimiento metálico con aluminio;

- plasma de polimerización PECVD (en un solo proceso).

Para la electrónica y el sector del aislamiento electromagnético se ha desarrollado la deposición de varias capas de varios metales.

Para los ciclos estéticos de revestimiento metálico, se efectúan acabados transparentes hoy en día en gran parte con productos barnizantes, dado el aspecto brillante y vítreo que amplifica el efecto de brillo y la definición de la imagen reflejada por la capa metálica depositada, con resultados extraordinarios en la estética y en la funcionalidad. La mano de acabado que puede ser incluso colorada, cumple también la importante función de protección del metal depositado, de la degradación de óxido y mecánica y de la unión química (perfumes, esencias, sudor, etc.) y completa un ciclo de revestimiento compuesto por un paquete multicapa fuertemente cohesivo.

Una instalación completa de revestimiento en el sector decorativo/funcional se compone de revestidor, cabina de barnizado, horno de secado de barnices, sistemas de aire comprimido y refrigerador de agua. KOLZER suministra todas las máquinas y materiales de consumo además de los accesorios necesarios para el trabajo y una asistencia técnica de posventa cualificada y afirmada en todo el mundo.

Control del revestimiento metálico

Control automático:

Un PLC se utiliza para automatizar todas las fases de proceso (vaciado, plasma limpieza, revestimiento metálico ye revestimiento protector final).

Un PC muestra y supervisa todas las fases operativas dando al instante relaciones y datos sobre el sistema y sobre el estado del ciclo, informa y guía al operador a través del proceso. Se entrega con impresora, teclado, ratón, vídeo LCD, tarjeta de red y módem para la teleasistencia.

La experiencia madurada por KOLZER, permite hoy en día producir instalaciones en tiempos mínimos de obtención del proceso, con un fácil uso y un sistema de control del proceso completamente automático que elimina errores del operador.

Independientemente del uso de la técnica en los varios sectores, con KOLZER el cliente recibe todo de un solo proveedor, desde la solución optimal para sus necesidades hasta la consultoría, planificación y adiestramiento adecuado hasta la técnica de instalación a medida. “Rentabilidad y Calidad para el cliente” son prioridades para KOLZER.

Revestimiento metálico, PVD pulverización catódica en alto vacío, plasma, PECVD. Somos líderes en la proyectación y producción de sistemas de revestimiento en vacío de alta calidad y rendimiento. Cada una de nuestras máquinas encierra más de 60 años de know-how tecnológico para los procesos en todos los campos de aplicación, técnico-funcional y estético y son fabricadas con los mejores componentes disponibles en el mercado mundial

¿Por qué un sistema KOLZER?

- Más de 1200 equipos instalados en todo el mundo.

- Tiempos de ciclo rapidísimos.

- Producción maciza manteniendo un bajo consumo energético y de consumibles.

- Gran eficiencia de servicio dada la facilidad de carga/descarga y el bajo mantenimiento.

- Alta productividad con un solo operador.

- Sistema operativo Windows con conexiones internet las 24 horas del día, los 7 días de la semana.

- Cámara de proceso de acero, pensada y fabricada para durar en el tiempo.

- Procesos enteramente “Eco-friendly”.

- Design salva espacio.

- Opción plasma disponible en todas las instalaciones.

- Garantía de un años y vida laborable mínima de doce años.

- Red global de consultoría, asistencia y afamado servicio de posventa.

Somos los referentes del mercado en la producción de instalaciones para revestimientos en vacío: ofrecemos innovación, polivalencia de los procesos, flexibilidad productiva, precio competitivo y nuestra experiencia de más de 60 años.

Los bajos costos de gestión, los tiempos de ciclo más veloces actualmente disponibles en el mercado global, aseguran a las máquinas KOLZER los más elevados estándares industriales, a los costos más competitivos.

La gama de instalaciones horizontales KOLZER DGK® ofrece lo máximo de los procesos de alto vacío, gran flexibilidad de uso incluso si no se deben tratar piezas de distintas dimensiones, y ocupan poco espacio en los repartos productivos.

La innovadora gama vertical KOLZER MK® ofrece alta velocidad de proceso, importantes volúmenes de producción, y facilitan el trabajo de carga/descarga, gracias a las dos puertas que equipan los sistemas de las máquinas.

Completa las gamas horizontal y vertical de KOLZER un servicio de proyectación a medida para máquinas de dimensiones específicas, cuando la personalización optimiza los procesos del utilizador. Todas las instalaciones pueden ser asistidas por sistemas de carga, incluso automáticos, desarrollados para maximizar la producción.

INSTALACIONES

La tecnología KOLZER se distingue por dar la solución más eficiente a las exigencias de cada uno de los clientes. Ofrecemos siempre procesos específicos y todos estamos concentrados en la ingenierización cualificada para que se puedan usar con simplicidad los más complejos sistemas de producción.

Nuestra gama se compone de una familia de instalaciones completa, desde la "Mini-instalación compacta" para empresas y laboratorios de investigación, hasta los sistemas elaborados para procesos en línea, pasando por los sistemas híbridos y finalmente, las máquinas de grandes dimensiones

Horizontal range DGK®

Con respecto a los estándares de mercado, se distingue por una ocupación inferior del espacio, la practicidad y facilidad de uso. Disponen de un sistema de carga doble, proyectado de modo que un solo operador sea suficiente para la gestión del proceso: velocidad, precisión y elevada productividad ¡con el simple toque de un pulsador! El clásico sistema de trabajo unido al destino tecnológico único o múltiple, ofrece resultados superiores y versatilidad.

Esta es nuestra serie estándar*, la más completa en los mercados internacionales, ordenada por dimensiones de las cámaras de proceso:

DGK24” diámetro 610 mm

DGK36” diámetro 1000 mm

DGK48” diámetro 1200 mm

DGK63” diámetro 1600 mm

DGK72” diámetro 1800 mm

DGK100” diámetro 2500 mm

(*Otros formatos siempre disponibles a pedido)

Vertical range MK®

La gama KOLZER vertical MK es una maravilla de la innovación en el design. Desde las dobles puertas de carga y descarga hasta la facilidad de utilización del software de gestión Windows, todo el ciclo de producción es rápido y sin preocupaciones.

Los sistemas verticales también se ofrecen con tecnología híbrida, es decir, revestimiento metálico, pulverización catódica en alto vacío y plasma, en modo de valorizar la creatividad del utilizador y ofrecer la máxima flexibilidad de uso, todo en una sola máquina.

La gama de instalaciones estándar* de la familia MK se compone de:

MK34" diámetro 1.000 mm

MK63" diámetro 1.600 mm

MK72" diámetro 1.800 mm

(* Otros formatos siempre disponibles a pedido)